一、六西格玛与Minitab的核心价值:从数据驱动到质量突破

六西格玛管理的核心在于通过数据量化流程变异,减少缺陷。Minitab作为全球领先的统计分析软件,在定义、测量、分析、改进、控制(DMAIC) 全周期中提供标准化工具支持。例如,某芯片制造企业通过Minitab的相关性分析与回归模型,精准定位影响芯片性能的关键工艺参数(如蚀刻时间、沉积温度),使产品不良率降低超50%。其价值体现在三方面:

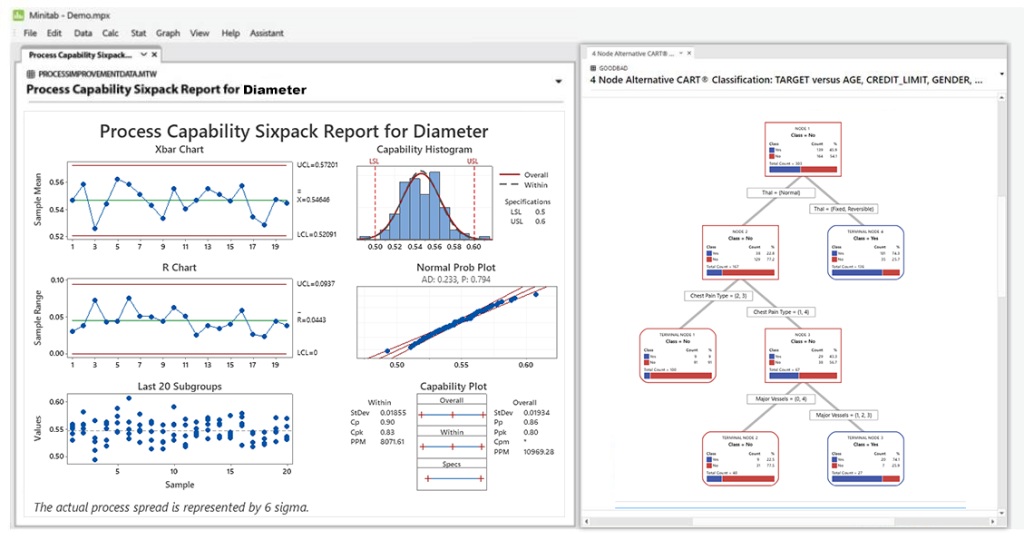

- 数据可视化与自动化:通过控制图、概率图直观呈现过程稳定性,自动化生成能力指数报告;

- 深度根因分析:借助假设检验、方差分析(ANOVA)挖掘变异来源;

- 预测性优化:基于实验设计(DOE)快速验证最佳参数组合。

二、关键实战应用:流程能力分析与非正态数据处理

制造业数据常出现非正态分布(如寿命数据、偏态尺寸),传统能力指数(Cp/Cpk)计算可能失真。Minitab提供多模式解决方案:

- 正态与非正态能力分析:针对活塞环直径等正态数据,使用

Capability Sixpack生成综合报告,同时评估稳定性(控制图)、正态性(P值≥0.05)及能力指数(Cpk>1.33);对于翘曲、磨损等非正态数据,通过个体分布标识拟合Weibull、对数正态分布,计算Ppk避免误判。 - 小样本可靠性评估:航空领域原型批次少(如10件),Minitab引入三色能力区间(红/黄/绿),当Cpk≥1.67时判定为“具备能力”,帮助企业减少原型迭代次数,单个项目节省成本达10万欧元。

三、质量改进全流程:从测量系统分析到持续监控

- MSA(测量系统分析):通过Gage R&R评估量具重复性与再现性。某汽车零部件企业使用交叉设计发现测量误差占比超30%,针对性校准后,数据可信度显著提升。

- DOE(实验设计):纽约制动器工厂通过响应优化器分析锈蚀因子,制定控制措施,年节约成本5.3万美元。

- SPC实时监控:集成API将Minitab分析模块嵌入MES系统,实现异常微信报警。某新能源电池工厂借助看板动态追踪Cpk,使质量工程师分析时间缩短70%。

四、企业落地建议与收益量化

- 分阶段实施:先开展MSA与基础SPC,再推进DOE与高级能力分析;

- 收益量化模型:成功企业通常实现缺陷率降低50%以上、项目周期缩短30%,并通过减少返工与客户投诉直接提升利润率。

结语:Minitab通过将六西格玛方法论转化为可操作的统计分析工具,帮助制造业构建数据驱动、持续改进的质量文化。其核心优势在于适配复杂工业场景(如非正态数据、小样本),并提供从分析到监控的闭环解决方案,最终实现质量与效率的双重突破。