作为Moldex3D权代理商,我们深知光学制造商的焦虑:纳米级表面精度难达标、双折射导致光斑畸变、冷却不均拖垮产能。本文将结合2025年行业新需求,解析Moldex3D如何成为光学制造的“质量守门员”。

一、光学行业痛点:精度与效率的双重绞索

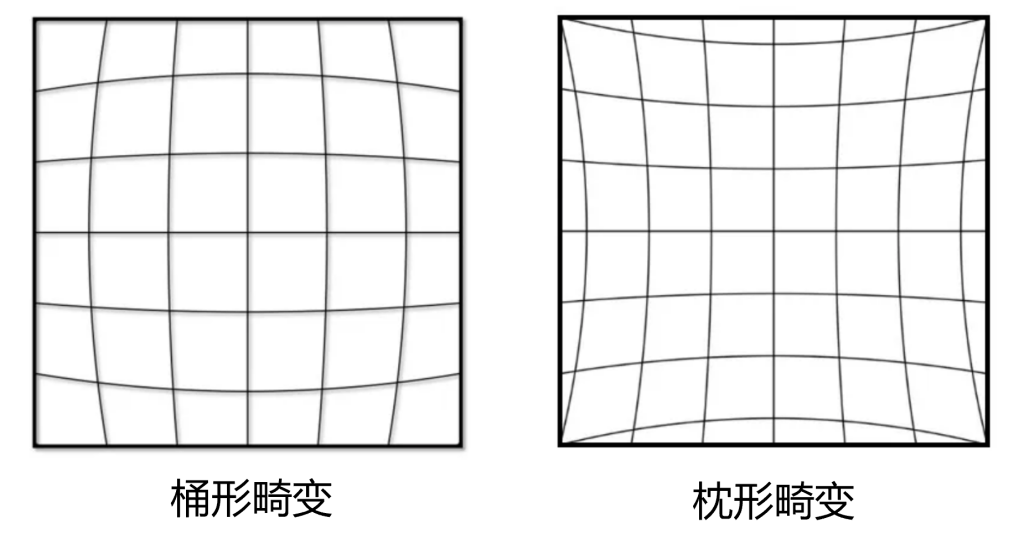

- 双折射困局

- 残留应力导致光线通过透镜时产生偏振分裂,某车载镜头因此光斑畸变率达12%;

- 纳米级精度挑战

- 导光板表面粗糙度要求<20nm,传统试模无法预判流痕/缝合线缺陷;

- 冷却效率瓶颈

- 厚壁镜片(如12mm光学镜片)冷却时间长达384秒,产能腰斩。

💡 代理洞察:90%的光学企业因试模超3次错过新品窗口期,Moldex3D可减少67%试模次数。

二、Moldex3D光学模块:三大技术直击要害

▶ 精准消除双折射——Optic模块

- 光弹条纹预测:可视化残留应力分布,定位双折射根源(案例:车灯透镜浇口处应力集中降低80%);

- CODE V无缝整合:导出变形数据至光学设计软件,折射率误差<0.1%;

- 多材质耦合分析:解决双射透镜层间应力干扰,光程差降低60%。

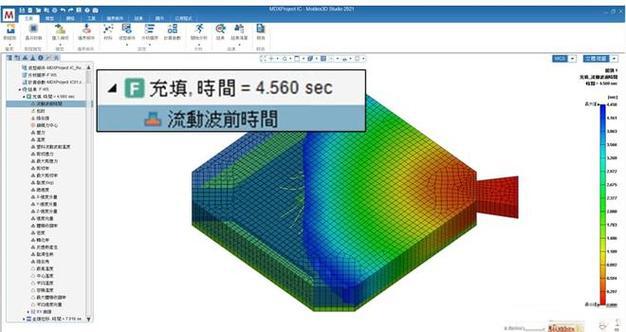

▶ 纳米级缺陷预判——微流动分析引擎

- 缝合线精准预测:提前标识流痕/气孔位置(佳凌科技借此消除98%外观缺陷);

- 20nm粗糙度控制:优化射速/保压参数,避免表面波纹。

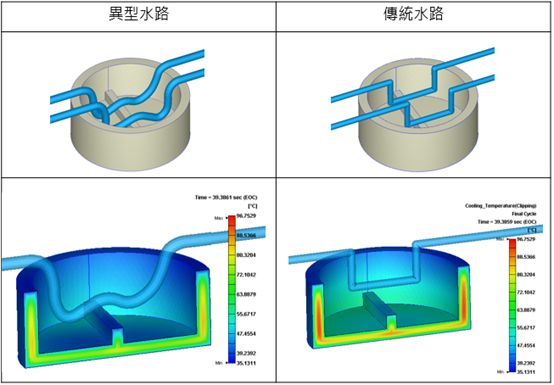

▶ 冷却革命:异型水路+分层射出

- 随形水路智能设计:

- 3D打印水路贴合曲面,温度均匀性提升80%(菲涅尔透镜冷却时间15s→13s);

- 拓扑优化避免积热点(案例:LED透镜中心温差从47℃降至8℃)。

- 分层射出技术:

- B-A-B结构重构厚壁件(12mm镜片冷却时间384s→172s,效率提升55%)。

三、行业实证:效率与质量的双重跃升

| 应用场景 | 挑战 | Moldex3D方案 | 成果 |

|---|---|---|---|

| 车灯透镜 | 肉厚不均导致翘曲0.7mm | 射出压缩成型 | 翘曲↓29%,体积收缩↓44%

4

|

| 菲涅尔透镜 | 中心积热引发折射畸变 | 异型水路+正交试验 | 冷却时间↓13%,应力均匀↑95%

1

2

|

| 投影机镜片 | 缝合线影响透光率 | 溢料井优化 | 良率→98%,试模成本↓40%

6

|

| 12mm厚壁镜片 | 冷却384秒拖累产能 | 多材质分层射出 | 周期↓55%,凹陷量↓85%

5

|

四、代理选型指南:光学企业精准匹配

▶ 模块组合推荐

| 企业需求 | 推荐模块 | 核心价值 |

|---|---|---|

| 基础光学件 | Optic基础版 | 双折射分析+缝合线预测 |

| 精密透镜/车灯 | Optic+射出压缩模块 | 残留应力优化+低翘曲 |

| 多材质厚壁件 | MCM模块+Advanced | 分层冷却优化+光程差控制 |