天津普传Eplan数字化转型案例:智能电柜生产解决方案

在电柜制造行业同质化竞争加剧、利润空间压缩的背景下,天津普传控制设备有限公司通过引入Eplan数字化设计平台,成功打造了从研发到生产的全流程智能解决方案,成为行业数字化转型标杆。本文深度解析普传的实践路径,为电柜企业提供可复制的升级经验。

一、电柜行业痛点与数字化转型突围

传统电柜生产长期面临设计效率低、人工依赖度高、材料浪费严重等难题。天津普传基于Eplan Electric P8与Pro Panel构建数字化设计体系,实现三大核心突破:

设计标准化:复用90%以上设计元素,缩短30%研发周期

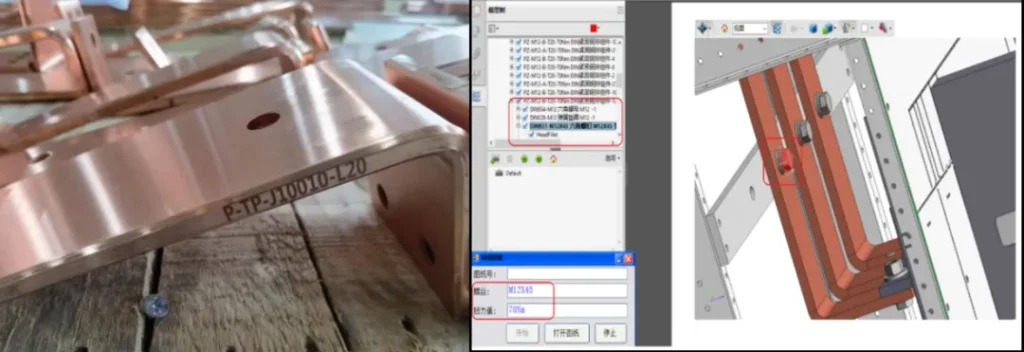

生产无纸化:三维图纸直连生产设备,消除人工读图误差

成本精准化:线材利用率达99%,原材料浪费近乎归零

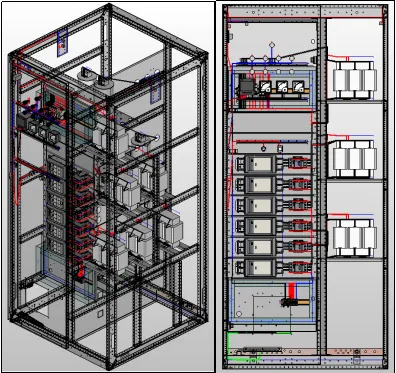

二、Eplan Pro Panel驱动智能生产升级

1. 100%线束自动化生产

通过Eplan Pro Panel三维布线仿真技术,实现线缆长度精准计算、端子类型智能匹配,数据直通全自动放线机。对比行业仅单端加工的局限,普传创新实现双端自动剥线-穿管-压接全流程,单柜线束加工效率提升200%。

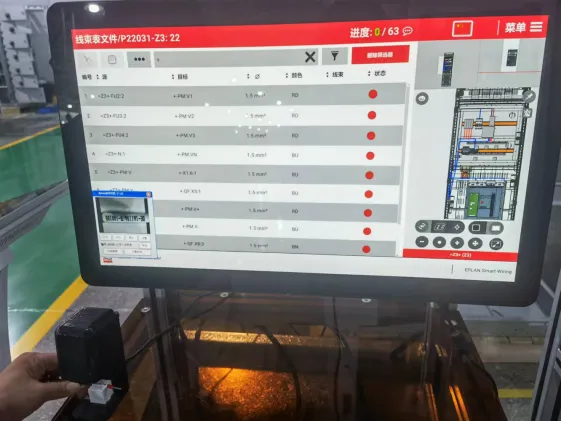

2. 三维装配指导新手高效作业

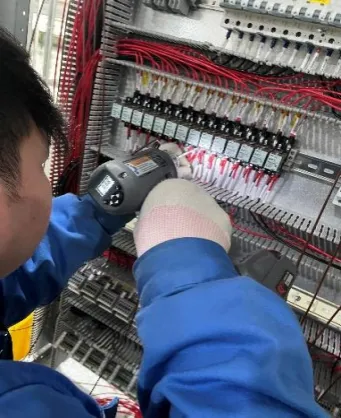

利用Pro Panel生成三维拼柜图纸与动态装配指引,工人通过可视化终端获取分步安装指令,配合自主研发的WRS线号识别系统与TCS扭力控制系统,使零经验员工也能达到熟练工装配精度,人力培训成本降低60%。

三、MES系统协同实现数据闭环

普传深度融合Eplan数据与自主开发的电柜专用MES系统,构建五大智能制造模块:

智能排产:动态优化生产节拍,消除窝工与加班现象

工艺溯源:每颗螺栓扭力值自动校验并存储15年

透明工厂:实时追踪生产进度,交期准时率达99.8%

成本核算:物料消耗与工时自动关联,成本误差<0.5%

售后管理:图纸与工艺数据一键调取,服务响应提速70%

四、电柜数字化转型十大核心价值

普传方案已帮助30+企业实现:

设计效率提升40%

线束加工成本降低35%

装配错误率下降90%

生产周期压缩25%

车间综合人效提高50%

原材料库存周转率翻倍

工艺标准化率100%

质量追溯响应<5分钟

能耗利用率优化18%

客户定制化交付周期缩短60%

五、合作共赢电柜智造新时代

天津普传面向行业开放数字化转型咨询服务,提供:

✅ Eplan软件深度应用培训

✅ 智能车间改造整体规划

✅ MES/WMS系统定制开发

✅ 标杆工厂实地考察交流