线束设计革命:数字化工具如何重塑汽车制造神经网?

当一辆高端新能源车的线束节点突破5000个连接点,传统设计方法在数字浪潮前节节败退。

汽车电子行业正经历前所未有的技术变革。随着新能源汽车渗透率突破40%以及800V高压平台的加速普及,线束作为汽车的“神经网络”,其设计复杂度正呈指数级增长6。

高端车型线束节点数量已超5000个连接点,传统依赖CAD软件和人工经验的设计方式,在EMC防护、轻量化、可制造性等多维指标的要求下显得捉襟见肘2。

更严峻的是,行业正面临“三高”压力:高压平台对耐高温与屏蔽性能的高要求,智能驾驶对数据传输的高带宽需求,以及市场对开发周期的高效压缩。据统计,约30%的项目延期源于跨部门协同失误,而传统流程中设计数据转换为制造指令耗时长达数周2。

01 行业背景与市场规模

线束制造软件行业作为现代汽车、电子、通信等高新技术产业的重要组成部分,自20世纪末开始在我国逐渐崭露头角1。随着全球制造业向智能化转型,这一细分领域已从辅助工具演变为智能制造的核心支撑。

-

市场规模持续扩张:2019年全球线束制造软件市场规模已达数十亿美元级别,预计到2024年将保持的年复合增长率。中国市场的表现尤为亮眼,2023年约占全球份额的40%,预计2030年将进一步扩大。

-

新能源汽车成核心驱动力:新能源车线束占比已从2010年的20%攀升至2020年的30%以上。800V高压平台普及催生耐高温、高屏蔽性能线束需求,2025年全球高压线束市场规模预计突破180亿美元。

-

技术迭代迫在眉睫:L3+智能驾驶推动车载网络带宽需求飙升,千兆车载以太网线束成为标配,数据传输延迟需低于100ns以满足L4实时决策。传统设计工具难以应对这些挑战。

02 行业痛点深度剖析

设计效率瓶颈

传统流程中,电气工程师使用ECAD设计原理图,机械工程师使用MCAD规划布线路径,工艺部门则需将两者数据人工整合为制造指令。这种割裂的工作模式导致约30%的项目延期。

某车企曾因电气与机械设计版本不匹配,导致样车线束干涉,被迫推迟量产三个月。类似案例在行业中屡见不鲜。

制造转换成本高企

设计数据到生产指令的转换如同“手工翻译”:裁线长度、端子压接参数等需工程师逐项提取,耗时长达数周2。更严峻的是,人工转录错误率高达0.5%,每条错误在量产后可能引发数百万召回损失。

物理验证滞后性

传统依赖物理样机的验证方式代价惊人:

-

弯曲半径不足导致护套破裂的问题到试产阶段才暴露

-

线束扭转应力集中引发断裂的故障频发

-

动态工况下干涉风险难以量化评估

某德系车企曾因未检测到行李箱线束动态弯曲超标,导致上市后故障率激增,付出高昂代价。

03 未来发展趋势

高压化与轻量化并行

800V架构渗透率将在2025年达到35%,推动耐150℃高温的硅胶绝缘材料普及。同时,轻量化成为刚需,铝导线占比提升至28%,碳纤维复合材料护套助力整车减重15%。

智能化与模块化升级

工业4.0技术正重塑产线:AI质检使缺陷率从0.5%降至0.1%以下,MES系统实现全流程数字化。模块化设计崭露头角,如比亚迪e平台3.0将插接器种类从120种减至30种,装配效率提升25%。

绿色可持续革命

欧盟新规要求回收材料比例达30%,中国“双碳”政策倒逼转型。生物基材料如巴斯夫Ultramid® Bio已在上汽智己L7应用,碳足迹减少60%。

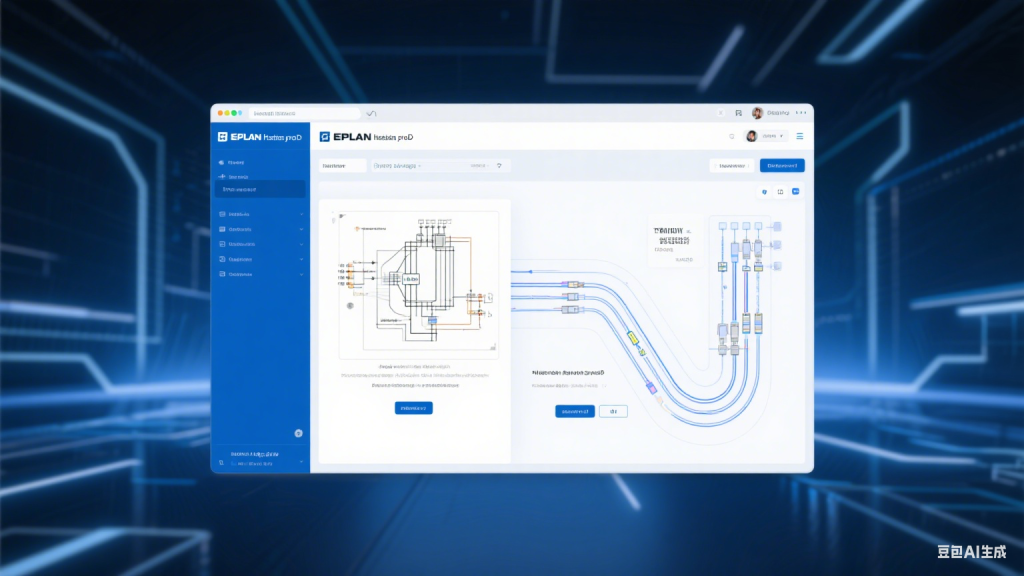

04 EPLAN Harness proD:破局之道

全流程数字化协同

作为行业领先的一体化解决方案,EPLAN Harness proD直击传统设计要害。其3D虚拟线束建模技术,能基于电气原理图自动生成布线路径,实时校验机械干涉与弯曲半径,减少80%后期变更。

“采用该方案后,某新能源车型线束开发周期从12周压缩至7周,物理原型迭代减少3次,成本降低18%。”

软件独创的多学科数据整合能力,直接打通MCAD(CATIA/SolidWorks)与ECAD(EPLAN Electric P8)数据链,确保电气逻辑与机械结构的一致性。

智能制造无缝对接

-

一键输出制造数据:自动生成机器可读的裁线表、端子压接指令,消除人工转录错误

-

工业4.0柔性适配:通过XML/Excel接口兼容Komax等主流设备,支持小批量多品种生产

-

工艺文档效率飞跃:生成时间从5天缩短至2小时,设备利用率提升25%

独特产品优势

相比同类产品,EPLAN Harness proD具备三大差异化价值:

-

独立运行能力:不依赖其他CAD平台,降低企业软件投入成本

-

零学习曲线:直观的操作界面使工程师可在1周内掌握核心功能,培训成本降低70%

-

智能工艺设计:自动附件匹配、布线路径优化、传导线束隶属关系等功能,直击制造痛点

05 未来技术蓝图

EPLAN正将AI与数字孪生技术深度融入平台,构建全生命周期管理新生态:

-

AI驱动轻量化:通过材料分析与应力仿真,智能推荐线径与屏蔽配置

-

预测性维护支持:基于线束老化数据反向优化设计参数

-

柔性仿真升级:可模拟1000小时应力松弛曲线,提前预警形变风险

当某新势力车企在数字空间重构整车线束时,工程师通过虚拟验证发现后备箱线束动态弯曲半径不足。他们随即调整固定点位置,避免了量产后的批量故障——这种“零试错”设计已成为行业新标杆。

线束设计软件的战场已从工具效率转向生态协同。那些率先实现“设计-仿真-制造”数据闭环的企业,正获得惊人回报:某采用一体化方案的车企将工艺文档生成时间压缩至原来的4%,设备利用率提升25%。

随着AI生成式设计、量子计算等新技术导入,未来三年或将出现自动优化线束拓扑的认知型系统。而EPLAN Harness proD已开始构建这样的智能胚胎:其机器学习模块通过分析历史项目数据,可自动推荐符合ISO 19642标准的线径与护套组合。

当汽车的神经网络遇见数字化的手术刀,一场关于效率与可靠性的进化正在悄然发生。