作为EPLAN官方授权代理商,我们亲历过太多企业的痛点:手工绘制钉板图耗时易错、线束与机械设计脱节、设计变更导致全线返工。本文将结合2025年最新行业需求,解析Harness proD如何成为线束工程的“智能中枢”。

一、为什么Harness proD是线束设计的颠覆者?

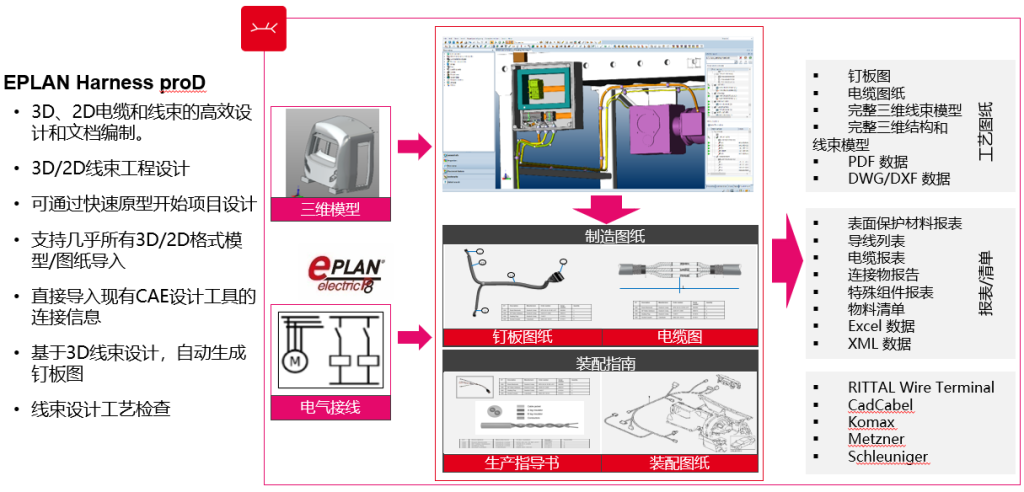

传统线束设计依赖物理样机,而Harness proD通过三大技术重构流程:

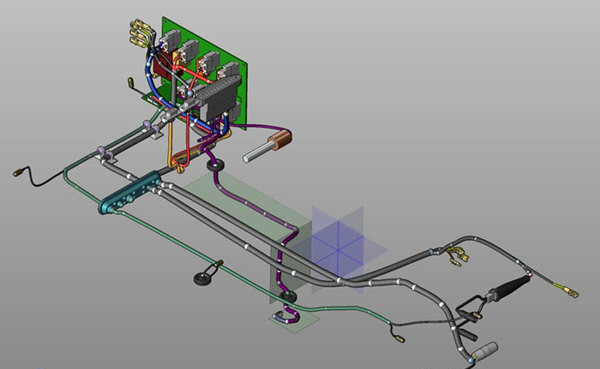

- 无样机先行设计:直接导入MCAD模型(支持STEP/IGES格式),在机械原型未完成时即可启动线束布局。

案例:广工FSAE车队在车架加工前完成200米线束设计,项目周期缩短40% - 电-机数据无缝融合:自动同步EPLAN Platform的电气连接表,消除ECAD与MCAD数据断层。

- 全自动验证体系:实时检测最小弯曲半径、线束碰撞、截面合规性(美标/国标自适应),规避量产风险。

💡 代理洞察:某车企客户反馈,采用Harness proD后设计错误率下降60%,钉板图制作时间从8小时压缩至20分钟。

二、2025版核心功能:为高效而生

▶ 智能设计自动化

- 一键生成钉板图:基于3D模型自动导出1:1钉板图,同步标注导线颜色、长度、防护材料位置;

- 路径智能优化:自由定义布线区域,软件自动计算最短路径并规避高温/运动部件(如发动机舱布线);

- 批量更新管理:设计变更时,自动同步更新所有关联图纸与报表。

▶ 数据闭环驱动制造

- 报表直通生产:自动输出导线切割清单、端子压接表、BOM清单(含重量/成本计算);

- 设备无缝对接:生成Komax等自动化下线机加工程序,减少人工转录错误。

▶ 行业定制化解决方案

- 汽车线束:支持FSAE赛车轻量化设计(线径精确至0.01mm²),自动校验防水等级(IP6K9K);

- 航空线缆:符合NASA线缆标准,抗拉伸路径设计保障极端环境可靠性;

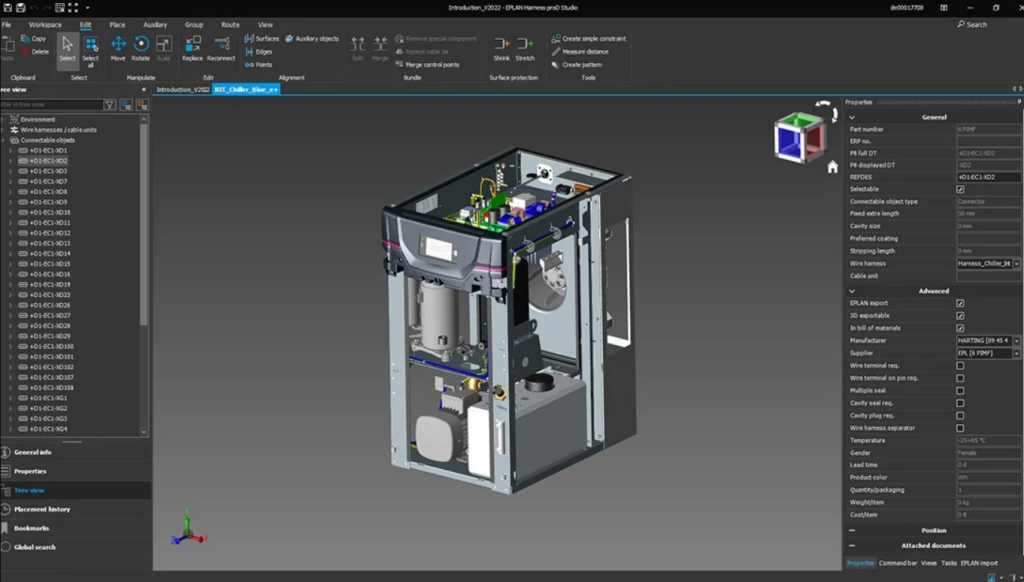

- 设备柜布线:与EPLAN Pro Panel联动,实现控制柜3D布线→线槽加工一体化。

三、真实案例:效率提升看得见

- 广工FSAE车队:为无人驾驶赛车设计400根导线,线束制作周期缩短3周,故障排查效率提升70%;

- 锂电设备厂商:通过数字孪生模型预判线束干涉点,避免产线停机损失230万元/年;

- 船舶制造企业:多语言钉板图(中/英/德文)自动生成,海外项目交付效率提升50%。

四、代理商选型建议:精准匹配需求

基于2025年企业实战经验,推荐以下版本组合:

| 应用场景 | 推荐版本 | 核心能力 |

|---|---|---|

| 中小设备线束 | Harness proD基础版 | 钉板图生成+基础验证 |

| 整车/航空线束 | Professional+ | 高级碰撞检测+多语言报表 |

| 全流程数字孪生 | 套装EPLAN Platform | 电-液-机全链路协同(含Pro Panel) |

⚠️ 盗版警示:非正版用户无法获取安全更新与Data Portal部件库,某客户因盗版路径计算错误导致线束批量报废。