在工业自动化领域,控制柜标准化正从"可选项"变为"必答题"。当我们拆解某汽车工厂因非标控制柜导致的产线停机事故,或是某水务集团通过标准化改造实现维护成本下降42%的案例,会发现这场变革背后藏着行业发展的底层逻辑。

一、标准化的三重突围路径

1. 设计流程的"工业乐高"化

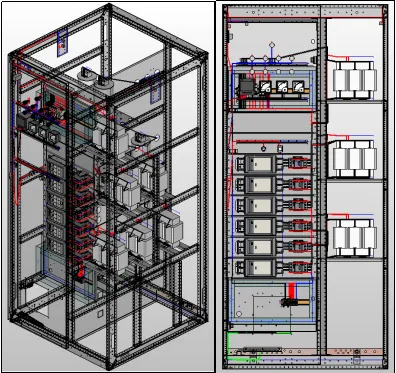

传统控制柜设计如同手工定制西装,而标准化体系更像是模块化快时尚。EPLAN Pro Panel通过组件库管理,将断路器、继电器等元件转化为可复用的"标准积木"。某重工集团实践数据显示,新项目设计周期缩短58%,这正是标准化带来的直接效益。

2. 选型决策的智能跃迁

面对6000+种电气元件的选型迷宫,EPLAN的部件管理功能如同专业买手。其云端数据库可自动匹配IEC、GB等23项国际标准,在浙江某光伏企业的应用中,成功规避了81%的兼容性风险。

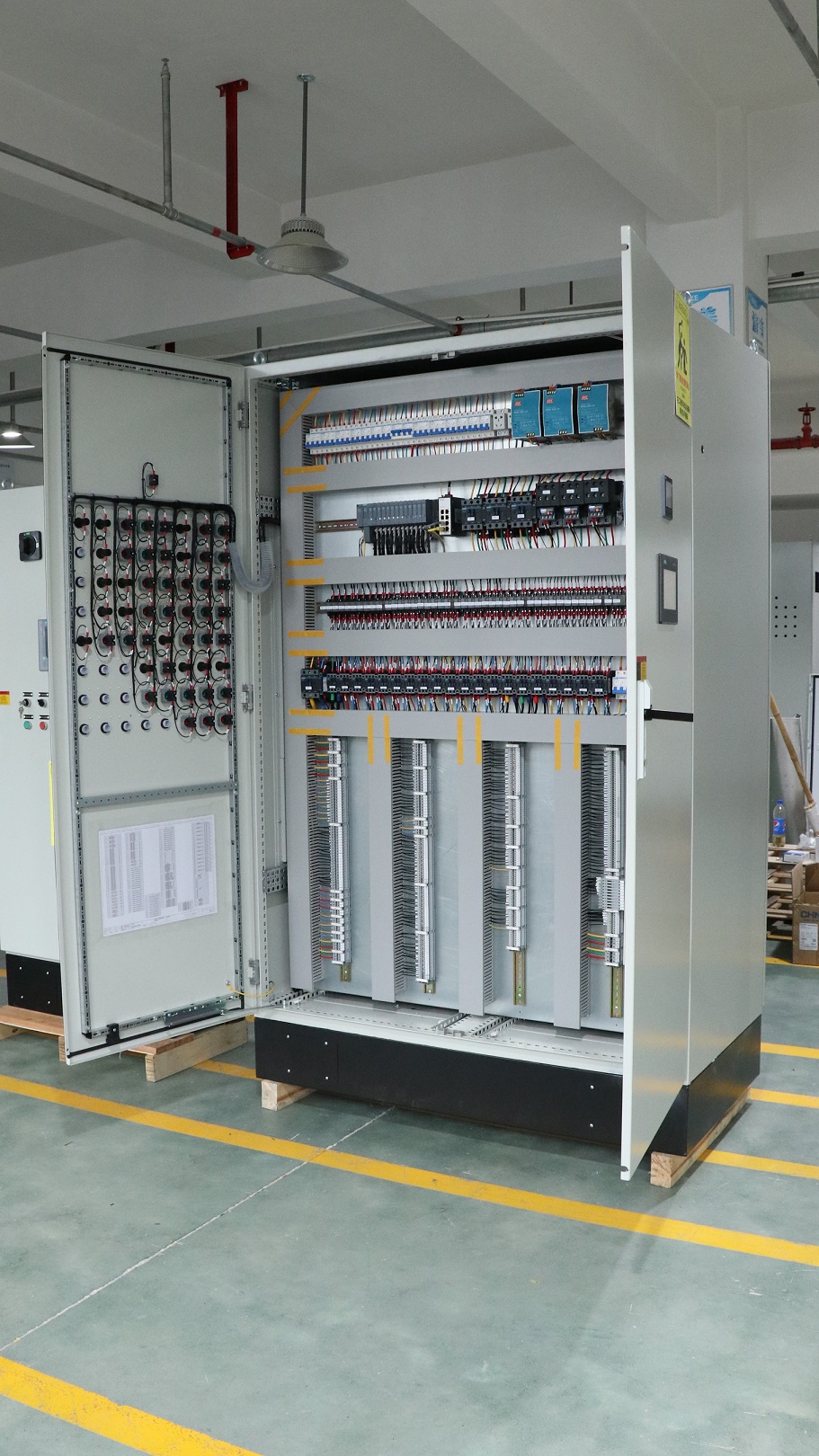

3. 生产维保的范式转移

标准化控制柜使得柔性生产成为可能。山东青岛某智能工厂通过EPLAN与MES系统对接,实现订单参数自动解析、BOM清单秒级生成,产线切换效率提升76%。

二、EPLAN软件的六大技术支点

- 智能纠错系统:实时检测线径/端子匹配度,将设计失误消灭在绘图阶段

- 3D预装配技术:物理碰撞检测准确率高达99.3%,避免现场安装事故

- 多学科协同平台:机械/电气工程师可在同一数据模型上实时协作

- 智能报表引擎:30秒生成符合GB/T 18135的标准化工程图纸

- 数字孪生接口:与TIA Portal等主流PLC软件无缝对接

- 云版本控制:支持全球7个团队同时进行设计迭代

三、标准化进程中的现实挑战

某轨道交通项目曾出现"标准过剩"现象——过度统一的柜体规格反而限制了设备扩展性。这警示我们:标准化不是简单的整齐划一,而是要在EPLAN提供的灵活架构中寻找最优解。软件自带的变型管理功能,正是平衡标准化与定制化的关键钥匙。

结语:

控制柜标准化绝非简单的设计规范汇编,而是需要EPLAN这样的数字化工具构建技术底座。当80%的基础设计实现自动化处理,工程师得以释放创造力聚焦真正的技术创新——这或许才是智能制造的终极要义。