在工业4.0和智能制造浪潮的推动下,自控柜生产行业正经历着深刻的数字化转型。这种转型不仅关乎技术升级,更是生产方式、管理理念和商业模式的全面变革。随着全球自动控制柜市场规模的持续扩大(预计到2030年将达到约240亿美元),数字化转型已成为企业提升竞争力、适应市场需求的必然选择。

数字化转型的核心维度

自控柜生产的数字化转型主要体现在以下几个方面:

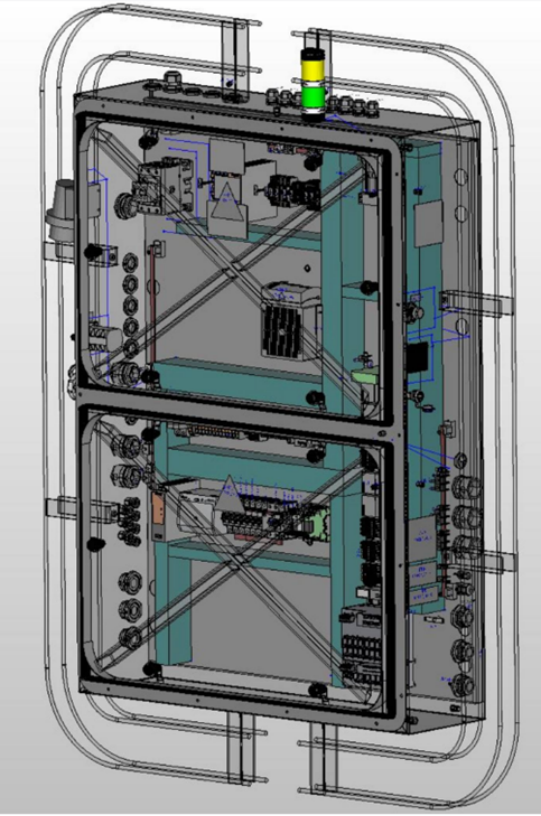

- 设计与工程的数字化:传统二维设计正在被三维数字化设计所取代。这不仅能实现精准设计,减少错误率,还能进行虚拟仿真与调试,提前发现和解决潜在问题,缩短开发周期。数字孪生(Digital Twin)技术更是可以将物理柜体与数字模型实时关联,为预测性维护和优化运营提供强大支持。

- 生产制造的智能化与自动化:智能制造单元和自动化生产线正在融入自控柜生产。通过物联网(IoT)技术,设备与系统之间实现互联互通,实时采集生产数据,监控设备状态,优化生产节奏,提升产能利用率(部分企业可达90%以上)。人工智能(AI)视觉检测等技术也被用于质量检查,提升产品一致性和可靠性。

- 供应链与服务的网络化与透明化:数字化转型使得供应链管理更加高效透明。基于云平台的供应链协同系统可以优化库存管理,实现精准物流。在服务端,远程监控与诊断成为可能。厂商可以通过网络连接已交付的自控柜,实时监控运行状态,进行预测性维护,甚至远程排除故障,极大提升了服务响应速度和质量,减少了客户停机时间。

EPLAN:数字化转型的核心使能器

在自控柜生产的数字化转型旅程中,专业的工程软件平台是至关重要的基石。作为电气设计、机柜制造和自动化工程领域的领先解决方案,EPLAN软件在其中发挥着核心使能器的作用。

- 从二维到三维的全面工程:EPLAN平台提供了从电气原理图设计(EPLAN Electric P8)、机柜三维布局(EPLAN Pro Panel)到线束和线缆设计(EPLAN Harness proD)的完整解决方案。它实现了基于数据的协同设计,确保电气设计、机械结构和流体设计之间的数据一致性和无缝衔接,避免了传统设计中常见的信息孤岛和错误,从源头提升设计质量和效率。

- 数据一致性与流程打通:EPLAN的核心优势在于其中心化的数据管理。所有工程数据都基于统一的平台,确保了从设计、制造到运维阶段数据的一致、准确和可复用。这种数据连续性为后续的数字化制造(如生成数控加工代码、线缆加工数据)、自动化采购(生成物料清单BOM)以及数字化文档管理奠定了坚实基础,有效减少了重复劳动和人为错误。

- 融入更广阔的数字化生态:EPLAN深知数字化转型并非单一软件所能完成。因此,它具备强大的集成和互联能力。通过标准接口(如XML、API),EPLAN能够与企业常用的ERP(企业资源计划)、PLM(产品生命周期管理)以及MES(制造执行系统)进行数据交换,打通从订单到交付的整个价值链信息流,助力企业构建真正的数字化工厂。

构建完整的数字化生态系统

成功的数字化转型远不止引入一两套软件。它需要顶层规划和系统实施,构建一个融合多种技术的生态系统:

- ERP系统:整合企业内部资源,实现销售、采购、生产、财务的一体化管理。

- PLM系统:管理产品从概念、设计、制造到退役的全生命周期数据和流程。

- MES系统:负责生产现场的调度、跟踪、质量管理和数据采集,是连接上层计划与底层自动化设备的关键。

- 物联网平台:采集设备运行数据,实现状态监控、数据分析和可视化。

- 低代码平台:助力企业快速开发定制化应用,适应灵活多变的生产和管理需求。

展望未来

自控柜生产的数字化转型是一个持续演进的过程。未来,随着人工智能、大数据分析和云计算的更深层次应用,自控柜将变得更加智能,能够实现更深度的自决策、自优化和自适应。作为这一过程的积极参与者和赋能者,EPLAN等软件平台将继续演进,为企业提供更强大、更集成、更智能的工具,共同推动自控柜行业迈向数字化、网络化、智能化的新高地。

对企业而言,拥抱数字化转型,携手类似EPLAN这样的专业合作伙伴,构建端到端的数字化工程和制造体系,是在激烈市场竞争中获取可持续竞争优势的必然战略选择。