作为Moldex3D授权代理商,我们见证过太多企业的困境:试模成本居高不下、产品翘曲导致组装失败、冷却效率制约产能。本文将结合2025年行业新需求,解析Moldex3D如何成为塑料制造的“问题终结者”。

一、为什么Moldex3D是注塑行业的刚需?

传统试模依赖经验与运气,而Moldex3D通过三大技术重构制造逻辑:

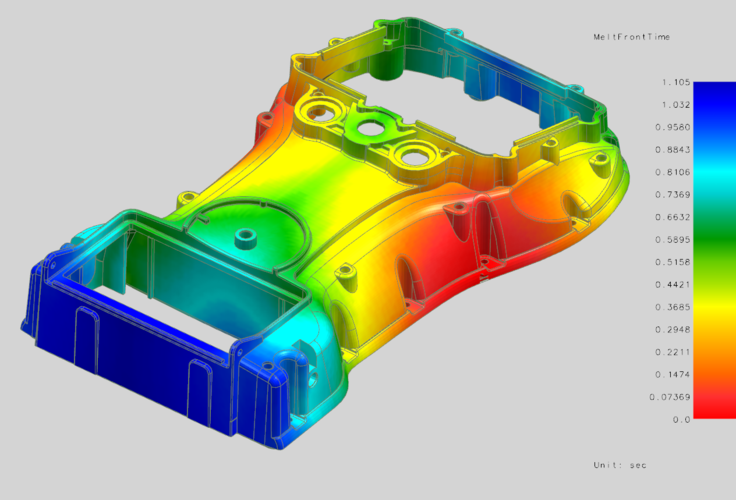

- 真实三维仿真:精确模拟熔体流动、冷却收缩、纤维配向等物理过程,预测气泡、焊接线等缺陷位置;

- 智能机台整合:与ENGEL/FANUC等机台数据打通,仿真结果与实际生产误差<5%;

- 全自动优化引擎:基于AI算法自动推荐参数组合,某汽车部件厂借此减少试模次数67%。

💡 代理洞察:宗玮工业实测反馈,Moldex3D助其翘曲改善49%,冷却周期缩短25%(相当于产能提升1/4)。

二、2025版核心优势:直击四大行业痛点

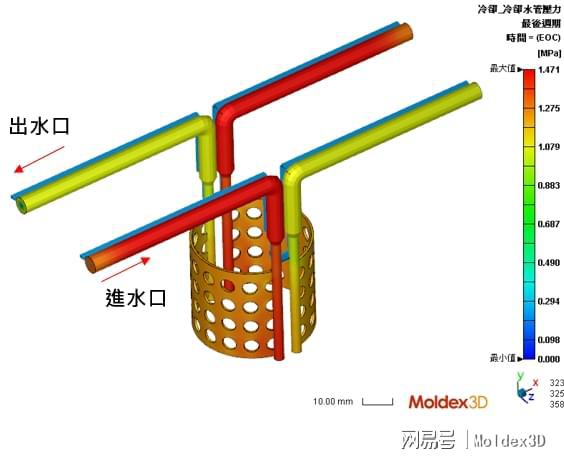

▶ 痛点1:冷却效率低下→异型水路智能设计

- 传统局限:钻孔式水路无法贴合复杂曲面,导致积热变形(案例:某电源插座因温差47℃引发组装干涉);

- Moldex3D方案:

- 自动生成随形水路拓扑,冷却均匀性提升80%;

- 支持3D金属打印模仁制造,东莞理工学院成功将透镜冷却时间从15秒压缩至13秒。

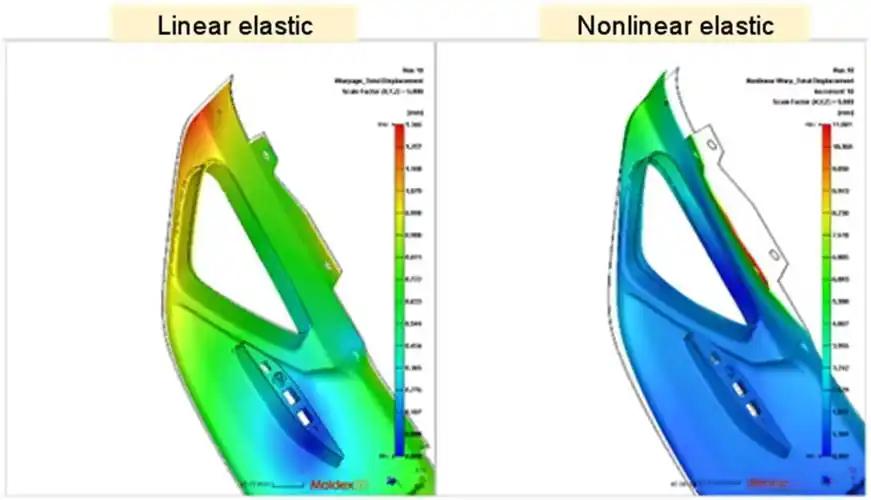

▶ 痛点2:多材质成型良率低→多物理场耦合分析

- 行业挑战:光学镜头双射成型中,残留应力导致折射率偏移;

- Moldex3D方案:

- 独家Optic模块精准计算第一射残留应力,光学畸变率降低60%;

- 支持LS-DYNA铺层分析,复合材料汽车件纤维取向误差<3%。

▶ 痛点3:设计协同效率低→CAD/CAE无缝融合

- SYNC平台突破:直接在NX/Creo/SolidWorks中运行仿真,避免:

- 模型转换破面(某企业因此减少50%前处理时间);

- 设计变更未同步(参数优化效率提升90%)。

▶ 痛点4:大型模型计算慢→云端并行破局

- Cloud-Connect技术:

- 40分钟部署AWS/Azure云端集群;

- 16核心计算5万条金线偏移,速度提升20倍。

三、行业实证:这些企业正在用Moldex3D改写竞争规则

| 行业 | 挑战 | 解决方案 | 成果 |

|---|---|---|---|

| 光学透镜 | 表面粗糙度<20nm | 随形水路+应力优化 | 折射率均匀性提升95% |

| 汽车部件 | 多组件组装干涉 | BLM网格技术分析翘曲根源 | 变形量降低49%,产能+25% |

| 电子封装 | 金线偏移导致短路 | 微观力学接口+多核计算 | 良率从82%→98% |

| 医疗耗材 | 薄壁件填充不足 | 材料数据库精准预测流动前沿 | 废品率下降70% |

四、代理选型指南:精准匹配企业需求

▶ 版本推荐

| 版本 | 适用场景 | 核心能力 |

|---|---|---|

| eDesign | 中小模具快速验证 | 自动网格+基础流道分析 |

| Professional | 汽车/电子精密部件 | 3D翘曲预测+BLM边界层网格 |

| Advanced | 光学/多材质复杂制程 | Optic模块+多物理场耦合 |

▶ 避坑指南

- 盗版风险:某客户使用非正版导致网格计算错误,批量报废损失230万;

- 配置建议:

- 基础版:8核CPU+32G内存(满足百万网格运算);

- 大型模型:搭配云端算力(缩短70%等待时间)。